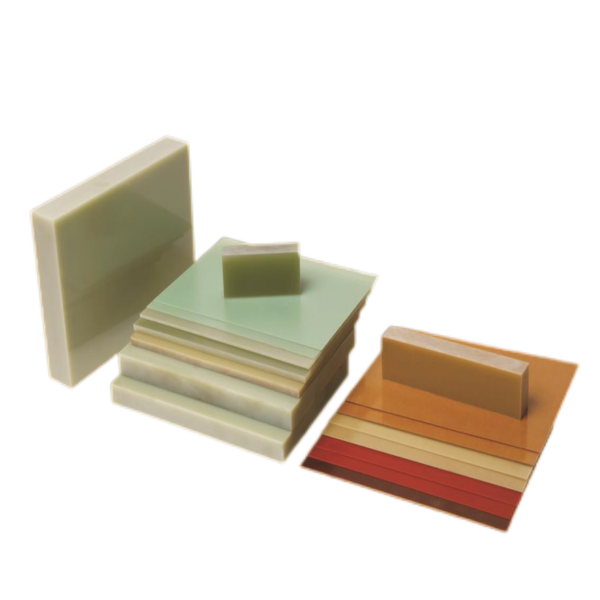

Folha laminada rígida de tecido de vidro de éter difenílico modificado DF350A

DF350AConsiste em tecido de fibra de vidro impregnado com uma resina termofixa de éter difenílico modificado, laminado sob alta temperatura e pressão. O tecido de fibra de vidro deve ser isento de álcalis e tratado com KH560.

O DF350A possui boa resistência ao calor, excelentes propriedades mecânicas e dielétricas, sendo adequado para aplicações em motores elétricos de classe H ou equipamentos elétricos como peças ou componentes estruturais de isolamento. É especialmente utilizado nesses motores elétricos ou equipamentos elétricos que exigem alto desempenho mecânico sob condições de estresse térmico.

Espessura disponível:0,5 mm ~ 200 mm

Tamanhos de folha disponíveis:

1500mm*3000mm, 1220mm*3000mm, 1020mm*2040mm, 1220mm*2440mm, 1000mm*2000mm e outros tamanhos negociáveis.

Espessura nominal e tolerância permitida (mm)

| Espessura nominal | Desvio | Espessura nominal | Desvio | Espessura nominal | Desvio |

| 0,5 | +/-0,15 | 3 | +/-0,37 | 16 | +/- 1,12 |

| 0,6 | +/-0,15 | 4 | +/-0,45 | 20 | +/- 1,30 |

| 0,8 | +/-0,18 | 5 | +/-0,52 | 25 | +/- 1,50 |

| 1 | +/-0,18 | 6 | +/-0,60 | 30 | +/- 1,70 |

| 1.2 | +/- 0,21 | 8 | +/-0,72 | 35 | +/- 1,95 |

| 1,5 | +/-0,25 | 10 | +/- 0,94 | 40 | +/- 2,10 |

| 2 | +/-0,30 | 12 | +/- 0,94 | 45 | +/- 2,45 |

| 2,5 | +/-0,33 | 14 | +/- 1,02 | 50 | +/- 2,60 |

Deflexão por flexão (mm)

| Grossura | Deflexão por flexão | |

| 1000 (Comprimento da régua) | 500 (Comprimento da régua) | |

| 3.0~6.0 | ≤10 | ≤2,5 |

| 6.1~8.0 | ≤8 | ≤2,0 |

| >8,0 | ≤6 | ≤1,5 |

Propriedades físicas, mecânicas e dielétricas

| Não. | Propriedades | Unidade | Valor padrão | Valor típico | ||

| 1 | Densidade | g/cm3 | 1,70~1,95 | 1.9 | ||

| 2 | Resistência à flexão, perpendicular às lâminas (no sentido longitudinal) | Em condições normais | MPa | ≥400 | 540 | |

| 180℃ +/- 2℃ | ≥200 | 400 | ||||

| 3 | Resistência ao impacto (Charpy, entalhe, longitudinal) | kJ/m2 | ≥37 | 50 | ||

| 4 | Força de adesão/ligação | N | ≥5000 | 6900 | ||

| 5 | Absorção de água | mg | Veja a próxima tabela. | 11.8 | ||

| 6 | Resistência de isolamento, paralela às lâminas | Em condições normais | MΩ | ≥1,0 x 10⁶ | 5,3 x 107 | |

| Após 24 horas na água | ≥1,0 x 10² | 3,8 x 104 | ||||

| 7 | Fator de dissipação dielétrica 1MHz | -- | ≤0,05 | 1,03 x 10-2 | ||

| 8 | Constante dielétrica 1MHz | -- | ≤5,5 | 4,7 | ||

| 9 | Tensão de ruptura, em paralelo com as lâminas (em óleo de transformador a 90℃+/-2℃) | kV | ≥30 | 35 | ||

| 10 | Rigidez dielétrica, perpendicular às lâminas (em óleo de transformador a 90 °C ± 2 °C), chapa de 2 mm. | MV/m | ≥11,8 | 18 | ||

Absorção de água

| Espessura média das amostras de teste (mm) | Absorção de água (mg) | Espessura média das amostras de teste (mm) | Absorção de água (mg) | Espessura média das amostras de teste (mm) | Absorção de água (mg) |

| 0,5 | ≤17 | 2,5 | ≤21 | 12 | ≤38 |

| 0,8 | ≤18 | 3.0 | ≤22 | 16 | ≤46 |

| 1.0 | ≤18 | 5.0 | ≤25 | 20 | ≤52 |

| 1.6 | ≤19 | 8.0 | ≤31 | 25 | ≤61 |

| 2.0 | ≤20 | 10 | ≤34 | Ver Observações 2 | ≤73 |

| Observações:1) Se a média calculada da espessura medida estiver entre duas espessuras mencionadas nesta tabela, os valores serão obtidos por interpolação. Se a média calculada da espessura medida for inferior a 0,5 mm, os valores não serão superiores a 17 mg. Se a média calculada da espessura medida for superior a 25 mm, o valor não será superior a 61 mg. 2) Se a espessura nominal for superior a 25 mm, deverá ser usinada para 22,5 mm em um dos lados. O lado usinado deverá ficar liso. | |||||

Embalagem e armazenamento

Os lençóis devem ser armazenados em local com temperatura não superior a 40°C e colocados horizontalmente sobre uma base com altura de 50 mm ou mais.

Mantenha afastado do fogo, calor (aparelhos de aquecimento) e luz solar direta. O prazo de validade das chapas é de 18 meses a partir da data de saída da fábrica. Se o período de armazenamento for superior a 18 meses, o produto ainda poderá ser utilizado após ser testado e aprovado.

Observações e precauções para a aplicação

Devido à baixa condutividade térmica das chapas, deve-se aplicar alta velocidade e pequena profundidade de corte durante o processo de usinagem.

O processo de usinagem e corte deste produto gera muita poeira e fumaça. Devem ser tomadas as medidas adequadas para garantir que os níveis de poeira permaneçam dentro dos limites aceitáveis durante as operações. Recomenda-se ventilação local exaustora e o uso de máscaras apropriadas contra poeira e partículas.

As chapas ficam sujeitas à umidade após o processo de usinagem, sendo recomendada a aplicação de uma camada de verniz isolante.